- Accueil

- ACCUEIL actualités

- MIG/MAG : 3 raisons pour lesquelles votre fil "broute" ou patine

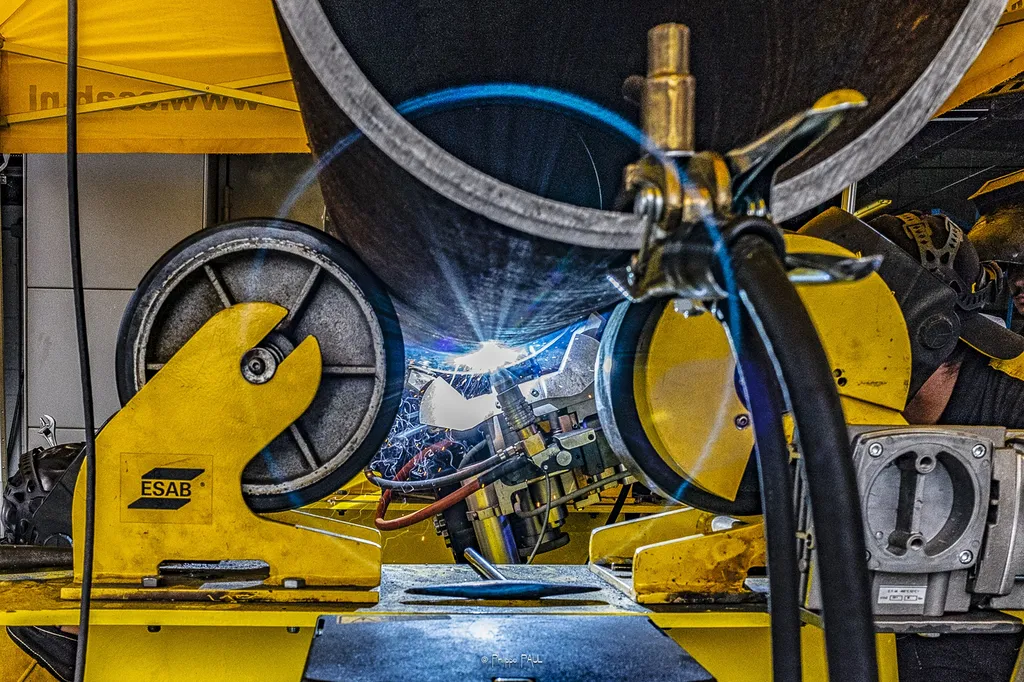

MIG/MAG : 3 raisons pour lesquelles votre fil "broute" ou patine

Il n'y a rien de plus énervant qu'un fil qui sort par à-coups. Le fameux "tac... tac... tac" qui fait coller le fil au tube contact et ruine la régularité du cordon. Avant de penser que le poste à souder est en panne, vérifiez ces trois points mécaniques. Dans 90% des cas, la solution est là.

1. Le tube contact (ou tube contacteur)

C'est la pièce d'usure la plus négligée. Le fil frotte en permanence à l'intérieur pour capter le courant.

-

Le problème : Avec le temps, le trou s'ovalise ou s'encrasse. Le contact électrique se fait mal (micro-coupures) ou le fil se bloque mécaniquement.

-

La solution : Changez-le ! C'est une pièce qui coûte quelques euros. Assurez-vous qu'il correspond bien au diamètre de votre fil (0.8, 1.0, 1.2...).

2. La gaine de la torche

Le fil parcourt 3 ou 4 mètres à l'intérieur de la torche dans une gaine spirale.

-

Le problème : Elle se remplit de poussières d'atelier et de copeaux de cuivrage qui se détachent du fil. Cela crée un bouchon qui freine l'avance.

-

La solution : À chaque changement de bobine, mettez un coup de soufflette dans la gaine. Si elle est pliée ou trop vieille, remplacez-la.

-

Note pour l'Alu : Utilisez impérativement une gaine Téflon ou Carbone, jamais une gaine acier.

-

3. Les galets et le frein de bobine

C'est le moteur de votre dévidoir.

-

Galets : Sont-ils adaptés au diamètre du fil ? Sont-ils usés (la gorge n'entraîne plus) ?

-

Pression : Trop serré, vous déformez le fil (il devient ovale et bloque dans le tube contact). Pas assez serré, les galets patinent sur le fil.

-

Frein de bobine : Si l'axe de la bobine est trop serré, le moteur force inutilement pour tirer le fil. Il doit juste empêcher la bobine de se dérouler par inertie quand on arrête de souder.

Besoin de pièces ? Nous avons en stock à l'atelier SDE toutes les pièces d'usure courantes (Binzel, ESAB, etc.) pour remettre votre torche à neuf en quelques minutes.

Contrats de maintenance préventive pour parcs de machines de soudage à Marseille 13 en PACA

Porosités et bulles : Comment éviter les défauts de soudure liés au vent et à l'humidité ?

Argon pur ou Mélange ? Le guide pour bien choisir son gaz de protection

- Distributeur Platinium ESAB

- SAV agréé ESAB

- Location longue durée

- Plus de 40 ans d'expérience